與傳統(tǒng)方法相比,電暈處理前后薄膜的變化等離子體表面改性技術(shù)具有成本低、零污染、處理效果好等優(yōu)點(diǎn),在聚合物等領(lǐng)域具有廣闊的應(yīng)用前景。等離子體表面改性將材料暴露在非聚合氣體等離子體中,用等離子體轟擊材料表面,使材料表面結(jié)構(gòu)發(fā)生諸多變化,從而實(shí)現(xiàn)其活化改性。表面改性后的功能層(幾到幾百納米)非常薄,不會(huì)影響整體宏觀性能,是一個(gè)完全無(wú)損的過(guò)程。

通過(guò)分析膜的二級(jí)結(jié)構(gòu)、微觀形貌、熱穩(wěn)定性、表面親緣性和親緣油、力學(xué)性能、阻隔性能和殺菌能力的變化,電暈處理前后薄膜的變化進(jìn)一步提高了復(fù)合蛋白基膜性能的提升空間。

對(duì)于形狀復(fù)雜的襯底,電暈處理機(jī)的高壓包如表面有小的有效溝槽或螺紋,在復(fù)雜形狀附近等離子體參數(shù)的分布會(huì)有所不同,導(dǎo)致其周圍電場(chǎng)發(fā)生變化,進(jìn)而改變?cè)搮^(qū)域的離子濃度和離子轟擊能量。如果采用常規(guī)等離子體滲氮,鞘層中的離子碰撞會(huì)更加頻繁,導(dǎo)致離子的能量下降(低),因此難以激發(fā)(活化)氧化物較多的金屬表面,如不銹鋼。這種復(fù)雜的襯底形狀也會(huì)導(dǎo)致區(qū)域溫度過(guò)熱,氮化特性也會(huì)有別于其他襯底。

通過(guò)等離子清洗機(jī)的表面處理,電暈處理前后薄膜的變化可以提高材料表面的潤(rùn)濕能力,從而可以對(duì)各種材料進(jìn)行涂層、電鍍等,增強(qiáng)附著力和結(jié)合力,同時(shí)去除有機(jī)污染物、油污或油脂;采用等離子清洗機(jī),除產(chǎn)品表面達(dá)到可靠。持久的粘附作用,還能賦予材料表面新的實(shí)用性能,如抗靜電、親水性、染色(高分子材料)耐磨、耐蝕(金屬材料);清洗、蝕刻、脫膠等(半導(dǎo)體材料);光吸收。等離子清洗機(jī)還可以結(jié)合兩種不同的材料。。

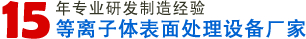

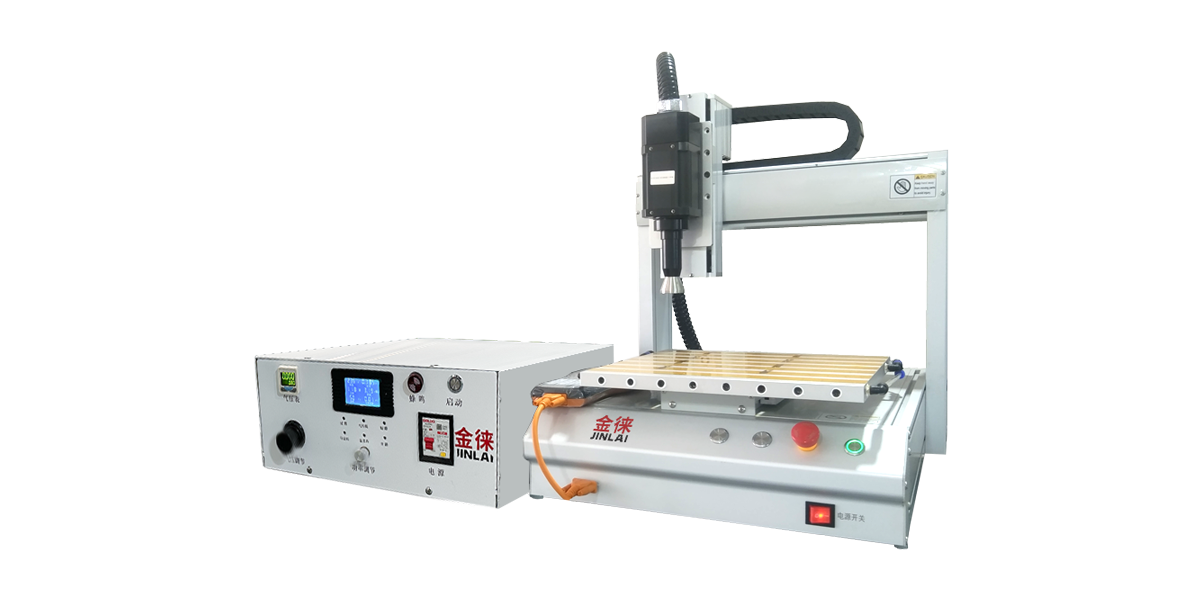

電暈處理機(jī)的高壓包

解吸是等離子體清洗機(jī)中等離子體與固體材料表面的界面,電子、離子、光子和中性粒子將能量傳遞給吸附在固體材料表面的原子或分子,使這些原子或分子克服吸附力離開(kāi)固體表面,通常包括離子解吸、電子解吸、中性粒子解吸和光解吸。

此外,由于射流低溫等離子體是電中性的,在處理過(guò)程中不會(huì)損傷保護(hù)膜和ITO膜,而且不需要溶劑,更加環(huán)保。等離子體清洗機(jī)在微電子電路封裝中的應(yīng)用如下:(1)先點(diǎn)銀膠。底板上的污物會(huì)使銀膠呈球形,不利于貼片,易造成芯片上的人工劃傷。射頻等離子清洗可大大提高工件表面的粗糙度和親水性,有利于銀膠的鋪設(shè)和貼片,大大節(jié)省銀膠用量。(2)引線鍵的正面。晶片結(jié)合到襯底上并在高溫下固化,其中包含顆粒和氧化物。

3.去除光學(xué)元件、半導(dǎo)體元件等表面的光刻膠物質(zhì),去除金屬材料表面的氧化物。4.清潔半導(dǎo)體元件、印刷電路板、ATR元件、人工晶體、天然晶體、寶石。5.清洗生物芯片、微流控芯片和底物沉積凝膠。6.包裝領(lǐng)域清洗改性,增強(qiáng)其附著力,適用于直接包裝附著力。7.提高膠粘劑對(duì)光學(xué)元件、光纖、生物醫(yī)用材料、航空航天材料等材料的附著力。

這樣,上光刻膠上的圖案和下材料上的圖案會(huì)有一定程度的偏差,以致不能高質(zhì)量地完成因此,隨著特征尺寸的減小,在圖形傳輸過(guò)程中基本不再使用。。濕式清洗目前在微電子清洗工藝中仍占主導(dǎo)地位。但從環(huán)境影響、原料消耗和未來(lái)發(fā)展來(lái)看,干洗明顯優(yōu)于濕洗。等離子清洗發(fā)展迅速,在干洗方面優(yōu)勢(shì)明顯。等離子體清洗逐漸廣泛應(yīng)用于半導(dǎo)體制造、微電子封裝、精密機(jī)械等行業(yè)。

電暈處理機(jī)的高壓包